E questa credo sia una delle ragioni principali che ancora frenano la diffusione della mobilità elettrica.

L’altra questione è strettamente legata alle batterie. Oggi il mercato mette a disposizione materiali molto sofisticati come il litio, che permettono di ottenere buone performance in termini di durata (anche se non eccezionali), ma che non sono molto economici. Il che va indubbiamente a incidere pesantemente sulla composizione del prezzo del veicolo elettrico. Basti pensare che un’utilitaria elettrica costa circa il doppio di una a benzina.

Ciò nonostante, la mobilità elettrica sta avendo un sempre maggiore impatto sul comparto automotive. E – a mio avviso – ne avrà sempre di più.

Perché ne sto parlando? Perché chi – come MICROingranaggi – si rivolge a questo settore merceologico deve necessariamente tenerne conto. Qualche tempo fa ho infatti scritto che bisognerebbe avere la capacità di prevedere quello che accadrà nel quinquennio successivo, così da avere il tempo di pianificare eventuali investimenti o per acquisire nuove tecnologie o know-how.

Quindi veniamo a noi.

Come ho detto recentemente in un’intervista a Organi di trasmissione, una sempre maggiore diffusione della mobilità elettrica nel comparto automotive potrebbe essere un pericolo per i produttori di ingranaggi, proprio perché le trazioni a motore elettrico non hanno necessità del cambio, ovvero del dispositivo che – su un veicolo – contiene il maggior numero di ingranaggi.

Ma (e per nostra fortuna un “ma c’è”)

lo sviluppo tecnologico dell’auto, oggi, prevede anche l’introduzione di tutta una serie di dispositivi motorizzati (come ad esempio quelli contenuti nelle maniglie di apertura o nelle portiere a scomparsa), ma anche lo sviluppo di sistemi tipo BBW (brake by wire) o DBW (drive by wire) dove freni e sterzi sono controllati elettricamente e azionati tramite attuatori.

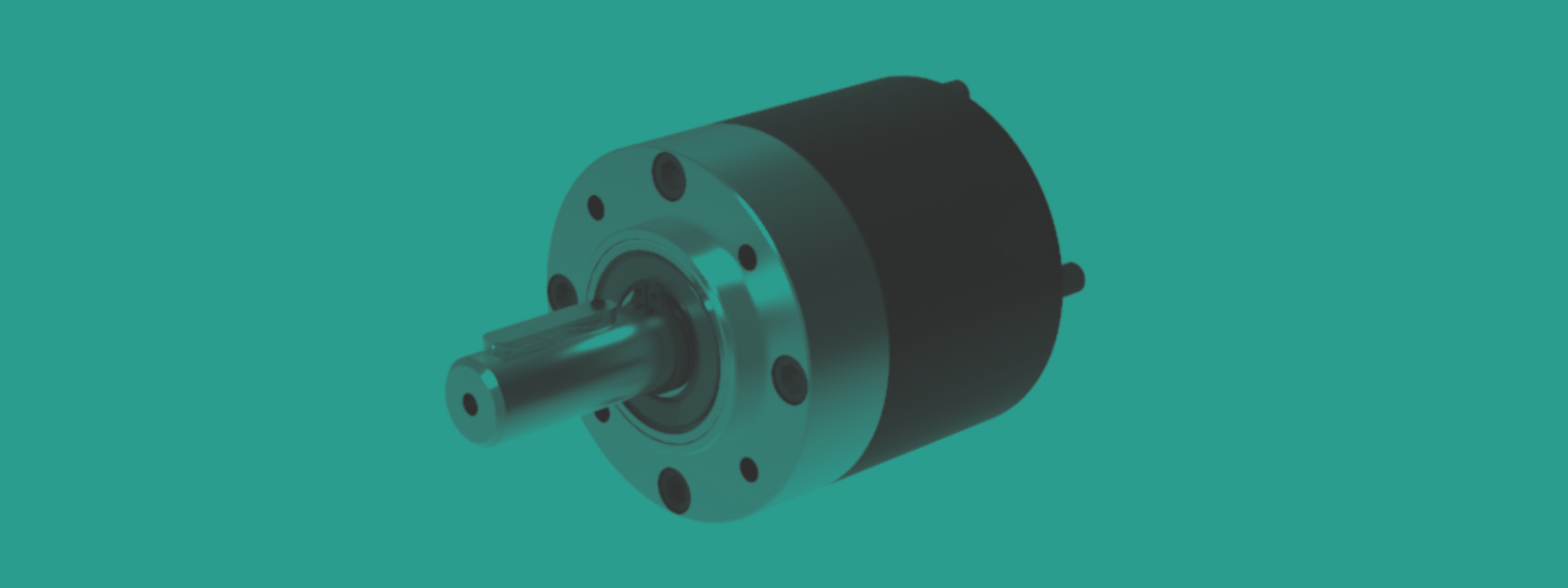

Si tratta di ambiti applicativi che – a livello generale – richiedono l’impiego di elettromeccanismi, cioè attuatori e motoriduttori di piccole dimensioni, vale a dire di moltissime delle soluzioni in cui MICROingranaggi è specializzata ormai da decenni. Allo stesso modo la riduzione del rumore meccanico delle autovetture ibride ed elettriche richiede che anche le trasmissioni meccaniche migliorino dal punto di vista acustico. E anche questa mi pare un’ottima notizia per noi produttori di microcomponentistica meccanica ed elettromeccanica.