Abbiamo parlato spesso dell’importanza del controllo qualità, perché, come scrissi in un post di qualche tempo fa, “nel momento in cui immettiamo un prodotto sul mercato, siamo responsabili degli eventuali danni che possiamo arrecare nel caso di non conformità”.

Ma, nello specifico, i controlli sulle componenti prodotte devono essere statistici, random o al 100%? Dipende. Diciamo che, paradossalmente, se un produttore è particolarmente sicuro e confidente che i propri processi produttivi siano stabili, potrebbe anche arrivare a non fare alcun tipo di controllo. A suo rischio e pericolo, questo è certo, ma tecnicamente potrebbe anche non farne.

Il punto di partenza, pertanto non è incentrato sul fare controlli quanto piuttosto, come dicono i controlli statistici di processo, sul fare in modo che ogni processo produttivo sia il più stabile possibile, in modo che l’eventualità di errore si riduca drasticamente e così di conseguenza anche la necessità di fare controlli.

Detto questo, io resto comunque dell’idea che il controllo sia un male necessario.

Dico ‘male’ perché il controllo qualità costa e pertanto meno pezzi devo verificare e meglio è. L’importante però è riuscire a dare in mano al cliente sempre componenti conformi. Che poi di fatto è quello che la maggior parte dei nostri acquirenti ci chiede, dato che siamo ormai da tempo nell’era in cui gli scarti ammessi si misurano in PPM (parti x milione).

Capita poche volte che ci venga richiesto esplicitamente di controllare una parte della produzione. Generalmente succede solo in alcuni settori particolarmente critici – come l’aerospaziale o il militare – dove i nostri clienti a volte ci domandano anche controlli sul 100% della produzione e ogni componente realizzata deve essere venduta con documentazione di conformità annessa.

Quindi, salvo richieste specifiche da parte del cliente, sta a noi produttori – sulla base della nostra esperienza e tenendo sempre bene a mente quali sono le problematiche di produzione – decidere se fare controlli statistici, random oppure su tutta la produzione.

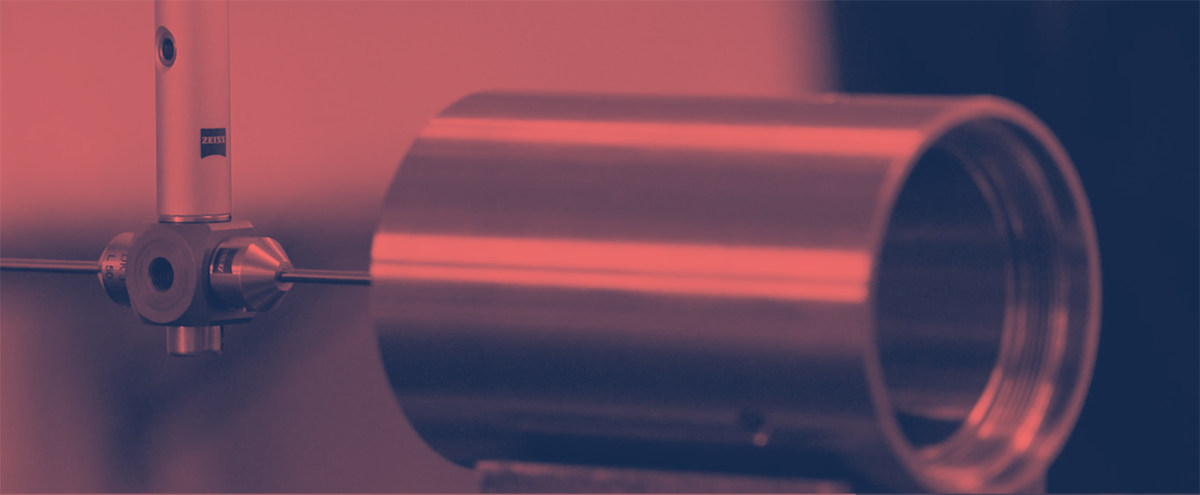

Perciò va valutato in primis, come abbiamo detto, la stabilità del processo produttivo: meno lo è e più controlli dovrò fare. In un settore come quello della micromeccanica di precisione, per esempio, diventa critica la stabilità del processo nel caso di produzioni di componenti con tolleranze molto strette, oppure quando ce ne sono tante sullo stesso pezzo, o ancora quando i materiali utilizzati sono particolarmente ostici. Immaginate cosa può significare una produzione in cui sono presenti addirittura tutte e tre queste variabili, tenendo conto del fatto che produzioni come la nostra sono spesso assai lontane da situazioni come quelle delle grandi serie automobilistiche, per le quali ci sono risorse e tempi necessari per le analisi e l’ottimizzazione dei cicli produttivi.

E secondo voi? Come, quando e ogni quanto devono devono essere effettuati i controlli sulle componenti prodotte? Qual è la vostra esperienza in proposito?